Przekaźnik czasowy – jak działa, do czego służy?

Przekaźniki czasowe pozwalają automatycznie włączać lub wyłączać obwody po upływie określonego czasu, eliminując potrzebę ręcznej obsługi. Mogą pracować w wielu trybach, m.in. opóźniać załączanie, podtrzymywać pracę urządzenia przez określony czas czy cyklicznie włączać i wyłączać obciążenie. W tym artykule wyjaśnimy, czym dokładnie jest przekaźnik czasowy, jak działa, jakie są jego rodzaje oraz w jakich sytuacjach jego zastosowanie przynosi największe korzyści.

Spis treści:

- Co to jest przekaźnik czasowy?

- Jak działa przekaźnik czasowy?

- Gdzie stosuje się przekaźniki czasowe?

- Jakie są typy przekaźników czasowych?

- Budowa przekaźnika czasowego

- Jak podłączyć przekaźnik czasowy?

- Jak rozpoznać zepsuty przekaźnik?

- Jakie są wady i zalety stosowania przekaźnika czasowego?

- Który przekaźnik czasowy wybrać?

- Najczęściej zadawane pytania o przekaźniki czasowe - FAQ

Co to jest przekaźnik czasowy?

Przekaźnik czasowy to urządzenie sterujące, które włącza lub wyłącza obwód elektryczny po upływie zadanego czasu. W swojej konstrukcji łączy elementy klasycznego przekaźnika z układem elektronicznym lub elektromechanicznym odpowiedzialnym za odmierzanie czasu.

Jak działa przekaźnik czasowy?

Zasada działania jest prosta: po podaniu napięcia sterującego (lub sygnału z czujnika) przekaźnik uruchamia odliczanie według ustawionego trybu pracy. Po osiągnięciu zaprogramowanego czasu zestyk roboczy zmienia stan – załączając lub rozłączając obciążenie. Czas może być mierzony w milisekundach, sekundach, minutach, a w bardziej zaawansowanych modelach – także w godzinach lub dniach.

Współczesne przekaźniki czasowe oferują wiele trybów działania, takich jak opóźnione załączenie, opóźnione wyłączenie, praca cykliczna czy impulsowa. Dzięki temu jeden element może realizować wiele funkcji w różnych aplikacjach.

Gdzie stosuje się przekaźniki czasowe?

Przekaźniki czasowe znajdują zastosowanie w wielu branżach i instalacjach – od prostych układów domowych po złożone systemy przemysłowe. Najczęstsze przykłady to:

- Automatyka budynkowa – sterowanie oświetleniem klatek schodowych, wentylacją, roletami, ogrzewaniem.

- Przemysł – sekwencyjne uruchamianie maszyn, sterowanie procesami technologicznymi, kontrola czasu pracy urządzeń.

- Instalacje bezpieczeństwa – opóźnione włączanie alarmów, kontrola zamków elektromagnetycznych.

- Systemy transportowe – sterowanie sygnalizacją świetlną, układami rozruchu silników.

Ich uniwersalność sprawia, że stosowane są wszędzie tam, gdzie potrzebna jest automatyzacja pracy na podstawie precyzyjnego pomiaru czasu.

Jakie są typy przekaźników czasowych?

Przekaźniki czasowe można podzielić według kilku kryteriów:

- Ze względu na konstrukcję

- Elektromechaniczne – starsze rozwiązania, odporne na zakłócenia, ale mniej precyzyjne.

- Elektroniczne – nowoczesne, bardzo dokładne, z szerokim zakresem regulacji i wieloma trybami pracy. - Ze względu na tryb działania

- Opóźnionego załączania (ON delay).

- Opóźnionego wyłączania (OFF delay).

- Cykliczne (wielokrotne załączanie i wyłączanie).

- Impulsowe (generujące sygnał o określonym czasie trwania). - Ze względu na sposób montażu:

- Na szynę DIN (najczęściej w rozdzielnicach).

- Do montażu panelowego.

- W obudowach do zastosowań mobilnych lub przenośnych.

Dobór odpowiedniego typu przekaźnika zależy od wymagań aplikacji – rodzaju obciążenia, oczekiwanego czasu pracy i środowiska, w jakim urządzenie będzie funkcjonować.

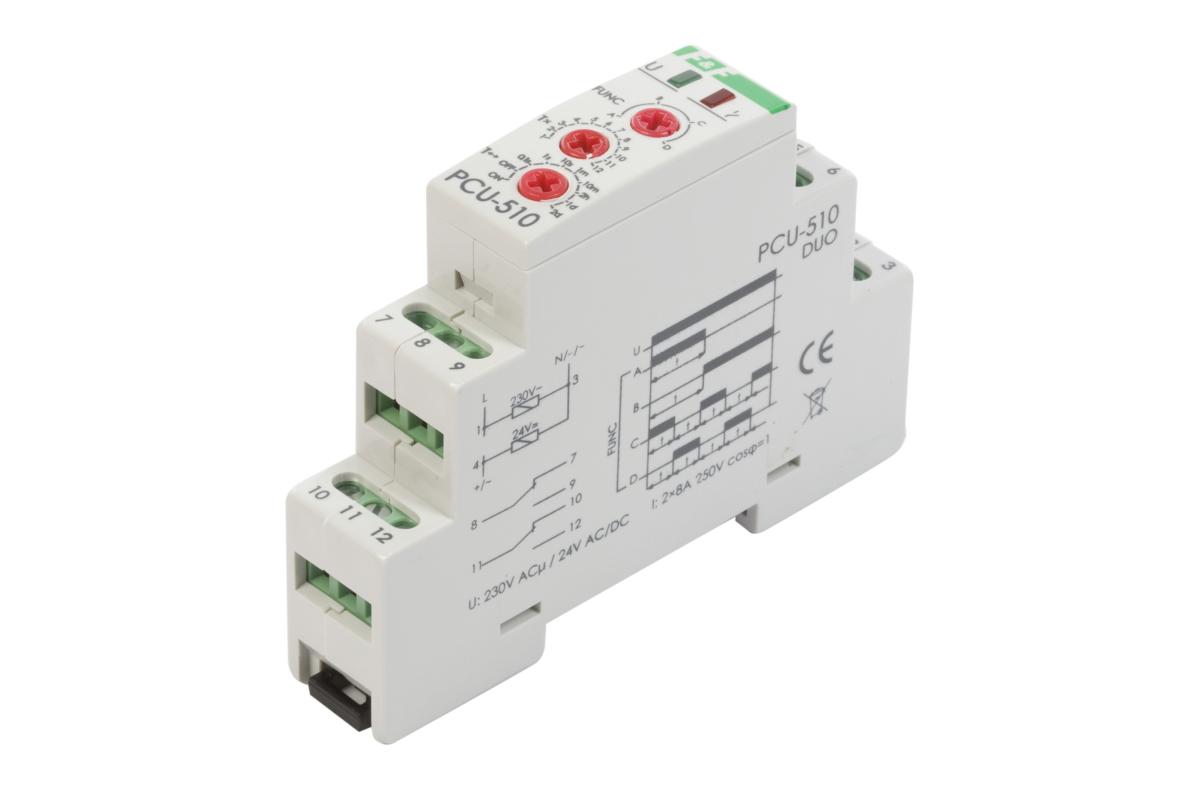

Budowa przekaźnika czasowego

Przekaźnik czasowy łączy w sobie klasyczny mechanizm przekaźnika oraz układ odmierzający czas. Jego konstrukcja różni się w zależności od producenta i modelu, jednak w większości przypadków można wyróżnić kilka podstawowych elementów:

- Cewka sterująca – element, który po podaniu napięcia inicjuje pracę przekaźnika i uruchamia układ odmierzania czasu.

- Układ elektroniczny lub mechaniczny – odpowiedzialny za pomiar czasu i realizację ustawionego trybu pracy.

- Styki robocze – przełączają obwód odbiornika (NO – normalnie otwarte, NC – normalnie zamknięte).

- Zaciski przyłączeniowe – służą do podłączenia zasilania, sygnałów sterujących oraz obwodu roboczego.

- Elementy regulacyjne – pokrętła, przyciski lub przełączniki pozwalające ustawić czas, tryb pracy i inne parametry.

- Obudowa – chroni układ przed uszkodzeniami mechanicznymi i warunkami środowiskowymi, często przystosowana do montażu na szynie DIN.

- Schemat budowy przekaźnika czasowego z opisem elementów znajdziesz poniżej — dzięki niemu łatwiej będzie zrozumieć, jak poszczególne części współpracują w czasie działania urządzenia.

Funkcje przekaźników czasowych

Nowoczesne przekaźniki czasowe oferują wiele funkcji, które umożliwiają ich zastosowanie w różnych układach automatyki:

- Opóźnione załączanie (ON delay) – włączenie obciążenia po określonym czasie od podania sygnału.

- Opóźnione wyłączanie (OFF delay) – utrzymanie pracy urządzenia przez zadany czas po zaniku sygnału sterującego.

- Praca cykliczna – naprzemienne włączanie i wyłączanie obciążenia w zadanych odstępach czasu.

- Funkcja impulsowa – wygenerowanie krótkiego impulsu sterującego o określonej długości.

- Podtrzymanie czasowe – zapewnienie działania urządzenia przez określony czas niezależnie od stanu wejścia.

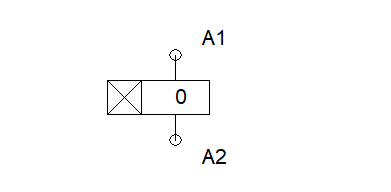

Symbol przekaźnika czasowego

W dokumentacji technicznej przekaźnik czasowy oznaczany jest symbolem przypominającym klasyczny przekaźnik, ale z dodatkowym oznaczeniem wskazującym na funkcję czasową. Najczęściej jest to litera „T” lub symbol zegara obok oznaczenia cewek i styków.

Przykład:

- Cewka – prostokąt lub owal z oznaczeniem „T”.

- Styki – standardowe symbole NO/NC z dodatkową strzałką lub linią opóźnienia.

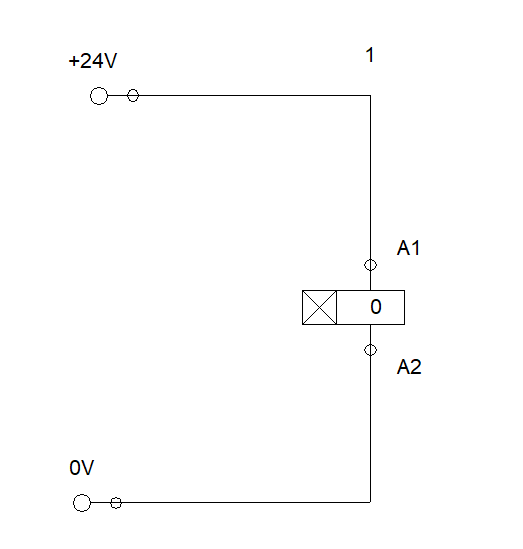

Jak podłączyć przekaźnik czasowy?

Podłączenie przekaźnika czasowego jest stosunkowo proste, ale wymaga zachowania zasad bezpieczeństwa i zapoznania się z instrukcją producenta, ponieważ układ zacisków może różnić się w zależności od modelu.

Kroki podłączenia:

- Odłącz zasilanie – zawsze zaczynaj pracę przy odłączonym napięciu, aby uniknąć ryzyka porażenia.

- Zidentyfikuj zaciski – na obudowie lub w dokumentacji znajdziesz oznaczenia wejść i wyjść:

- Zaciski zasilania przekaźnika (np. A1, A2).

- Zaciski styków roboczych (np. 15, 16, 18 lub NO, NC, COM). - Podłącz obwód sterujący – do zacisków cewki (A1, A2) podłącz napięcie sterujące zgodne z parametrami przekaźnika (np. 230 V AC, 24 V DC).

- Podłącz obwód roboczy – odbiornik (np. lampę, silnik) podłącz do zestyków roboczych zgodnie z wymaganym trybem (NO – normalnie otwarty, NC – normalnie zamknięty).

- Ustaw czas i tryb pracy – za pomocą pokrętła, przycisków lub menu cyfrowego wybierz odpowiednie ustawienia.

- Sprawdź działanie – włącz zasilanie i wykonaj test, aby upewnić się, że przekaźnik działa zgodnie z oczekiwaniami.

Jak ustawić przekaźnik czasowy?

Ustawienie przekaźnika czasowego zależy od jego typu oraz sposobu regulacji przewidzianego przez producenta. Większość modeli pozwala na konfigurację dwóch podstawowych parametrów: czasu i trybu pracy.

Kroki ustawienia:

- Wybierz tryb pracy – ustaw przełącznik lub pokrętło w pozycji odpowiadającej żądanej funkcji, np. opóźnione załączenie, opóźnione wyłączenie, praca cykliczna.

- Ustaw czas działania – za pomocą pokrętła, przycisków lub panelu cyfrowego wybierz żądany przedział czasowy (np. 0,1–10 s, 1–60 min, 1–24 h).

- Dopasuj zakres czasu – w niektórych modelach dostępny jest przełącznik skali (sekundy, minuty, godziny), który należy ustawić przed regulacją dokładnej wartości.

- Wykonaj test działania – po ustawieniu parametrów uruchom przekaźnik w obwodzie, aby upewnić się, że czas i tryb działania odpowiadają wymaganiom.

Jak rozpoznać zepsuty przekaźnik?

Najczęstsze symptomy uszkodzenia:

- Brak reakcji po podaniu napięcia sterującego – przekaźnik nie uruchamia się i nie odmierza czasu.

- Nieprawidłowe czasy działania – urządzenie włącza się lub wyłącza w innym momencie niż ustawiono.

- Stale zwarte lub rozwarte styki – niezależnie od odmierzanego czasu, obwód pozostaje w jednej pozycji (zamknięty lub otwarty).

- Przegrzewanie się przekaźnika – obudowa wyraźnie się nagrzewa, co może wskazywać na zwarcie w układzie.

- Ślady uszkodzeń mechanicznych lub przypaleń – widoczne przebarwienia, stopienia tworzywa, zapach spalenizny.

Uszkodzony przekaźnik czasowy może powodować nieprawidłowe działanie całego układu sterowania. Objawy awarii bywają różne, w zależności od rodzaju usterki i funkcji, jaką pełnił przekaźnik w instalacji.

Jak sprawdzić, czy przekaźnik działa?

- Odłącz go od instalacji.

- Skontroluj wizualnie stan obudowy i zacisków.

- Wykonaj pomiar cewki i styków przy użyciu miernika uniwersalnego.

- Jeśli to możliwe, przetestuj przekaźnik w prostym obwodzie testowym z żarówką lub innym obciążeniem.

Wskazówka: W przypadku powtarzających się usterek warto upewnić się, czy przekaźnik jest dobrany do parametrów obciążenia oraz czy w instalacji nie występują przepięcia lub wahania napięcia.

Jakie są wady i zalety stosowania przekaźnika czasowego?

Przekaźniki czasowe są popularnym elementem w automatyce, ponieważ pozwalają w prosty sposób wprowadzić kontrolę czasową do obwodów elektrycznych. Jak każde urządzenie, mają jednak swoje mocne i słabsze strony.

Zalety przekaźników czasowych

- Automatyzacja procesów – pozwalają uruchamiać i wyłączać urządzenia bez ingerencji człowieka.

- Precyzyjna kontrola czasu – nowoczesne modele umożliwiają ustawienia od ułamków sekundy po wiele godzin czy dni.

- Wielofunkcyjność – jeden przekaźnik może realizować różne tryby pracy (opóźnione załączenie, wyłączenie, cykliczna praca, impuls).

- Łatwy montaż – standardowe wymiary i możliwość montażu na szynie DIN.

- Niewielki koszt – przekaźniki czasowe są stosunkowo tanie w porównaniu z innymi rozwiązaniami automatyki.

Wady przekaźników czasowych

- Ograniczona trwałość mechaniczna – w modelach elektromechanicznych styki mogą się zużywać przy dużych obciążeniach.

- Wrażliwość na warunki środowiskowe – niektóre modele źle znoszą wysoką wilgotność, wibracje czy zapylenie.

- Konieczność zasilania sterowania – przekaźnik czasowy potrzebuje źródła napięcia, co w pewnych aplikacjach może być ograniczeniem.

- Ograniczony zakres temperatur pracy – w ekstremalnych warunkach wymagane są modele przemysłowe o podwyższonej odporności.

Podsumowując: zalety przekaźników czasowych znacząco przewyższają ich wady w większości zastosowań, a prawidłowy dobór modelu do warunków pracy minimalizuje ryzyko problemów.

Który przekaźnik czasowy wybrać?

Wybierając przekaźnik czasowy, kieruj się napięciem zasilania w Twojej instalacji, wymaganiami funkcjonalnymi oraz specyficznymi parametrami urządzenia. Przygotowałem porównanie trzech wersji:

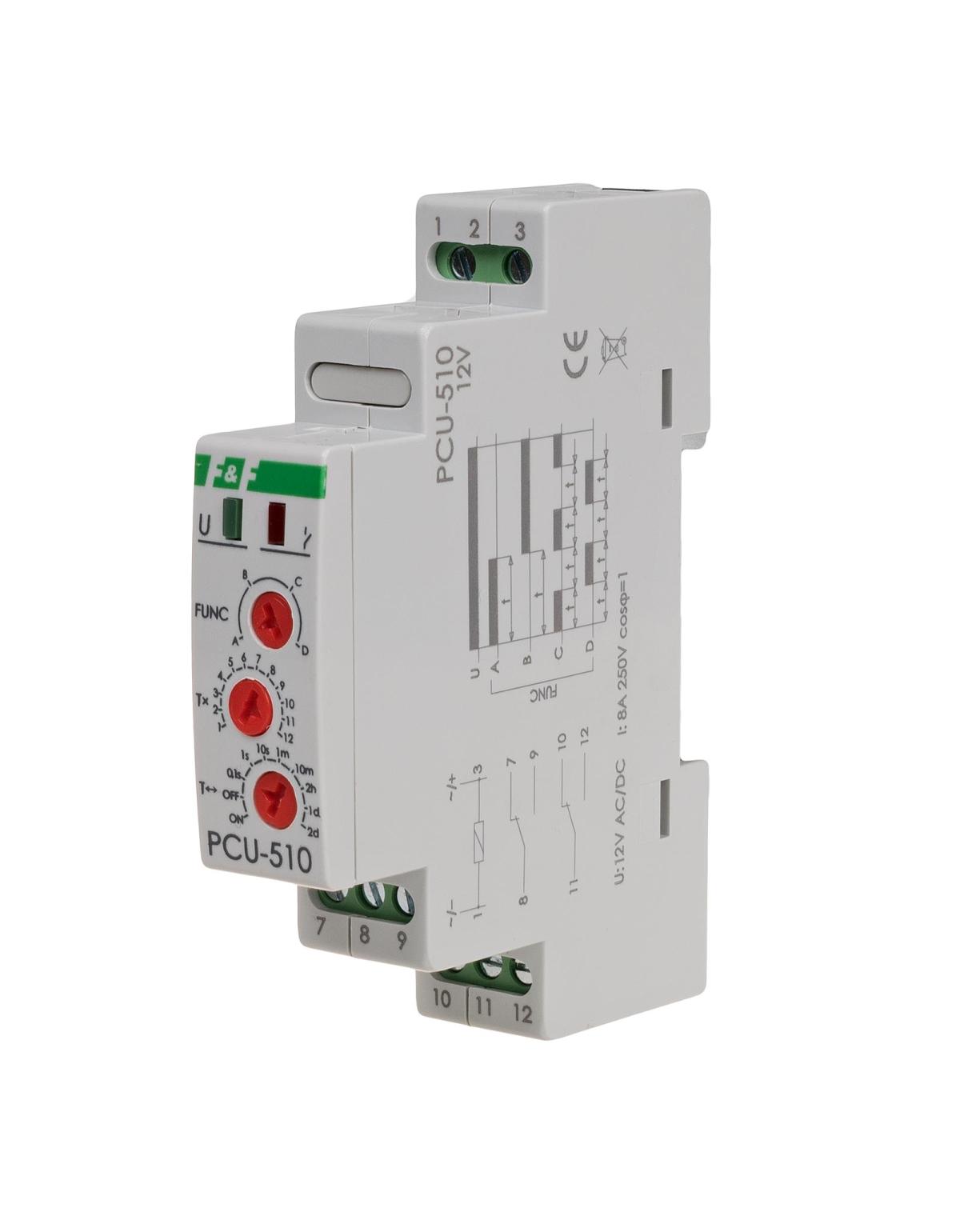

Przekaźnik czasowy 12 V

- Przykład: model PCU‑510 12 V, obsługujący funkcje opóźnionego załączenia, opóźnionego wyłączenia i pracy cyklicznej.

- Zalety: idealny do instalacji niskonapięciowych (np. systemy alarmowe, sterowania niskoprądowe), łatwy montaż na szynie DIN, kompaktowy rozmiar.

Przekaźnik czasowy 24 V

- Przykład: Zamel PCM‑03/24 V, charakteryzujący się dużą zdolnością łączeniową (np. do 2000 W dla żarówek).

- Zalety: świetny do automatyki przemysłowej i systemów sterowania, gdzie zasilanie wynosi 24 V. Oferuje dobre właściwości łączeniowe i solidną konstrukcję.

Przekaźnik czasowy 230 V

- Przykład: Przekaźnik wielofunkcyjny PCU‑520 z szerokim zakresem czasowym oraz dualnym zasilaniem (230 V lub 24 V).

- Zalety: doskonały w tradycyjnych instalacjach sieciowych z zasilaniem 230 V. Elastyczność w trybach pracy i konfiguracjach czyni go prostym, ale wszechstronnym rozwiązaniem.

Na rynku dostępne są różne rodzaje przekaźników czasowych, dostosowanych do odmiennych zastosowań i wymagań użytkownika. Warto też pamiętać, że przekaźnik czasowy jest specyficznym typem przekaźnika, którego podstawowym wyróżnikiem jest funkcja czasowa – nie wszystkie przekaźniki posiadają taką funkcję. Innymi rodzajami przekaźników są m.in. przekaźniki nadzorcze czy interfejsowe.

Najczęściej zadawane pytania o przekaźniki czasowe - FAQ

Czy przekaźnik czasowy jest konieczny?

Nie zawsze jest niezbędny, ale w wielu instalacjach znacząco ułatwia i automatyzuje pracę urządzeń. Przekaźnik czasowy jest potrzebny, gdy chcesz precyzyjnie sterować czasem załączania lub wyłączania odbiorników – np. oświetlenia, wentylatorów, pomp, systemów alarmowych czy maszyn przemysłowych. W prostych układach można go pominąć, ale tam, gdzie wymagana jest powtarzalność, niezawodność i brak konieczności ręcznej obsługi, jego zastosowanie jest dużą korzyścią.